Юбилей

На какой инновационный проект сделали ставку в ОАО «БАТЭ» — управляющая компания холдинга «Автокомпоненты»?

Крупнейшему производителю автокомпонентов Беларуси в сентябре — 65 лет!

«Сработать так же, а может, и лучше, чем в прошлом году».

Именно этими словами Главы государства охарактеризовал основной принцип деятельности предприятия генеральный директор ОАО «БАТЭ» — управляющая компания холдинга «Автокомпоненты» Александр Марченко.

Быть управляющей компанией — большая ответственность

— Прошлый год, считаю, был неплохим. В этом мы тоже идем лучше бизнес-плана. Активно реализуем инновационный проект, за которым будущее всего холдинга. Без выпуска новых изделий работать невозможно — это путь в никуда, — подчеркнул Александр Анатольевич.

Инновационный проект называется «Создание производства нового поколения автомобильных компонентов, соответствующих требованиям экологических стандартов Евро-5, Евро-6 и выше для перспективных моделей легковой, коммерческой, грузовой, сельскохозяйственной и специальной техники». Он включен в Государственную программу инновационного развития Республики Беларусь на 2021- 2025 годы и имеет экспортоориентированную и импортозамещающую направленность. Но это только часть преобразований — коллективная стратегия развития холдинга «Автокомпоненты» в ближайшей перспективе направлена на реализацию предприятиями 14 инвестиционных проектов!

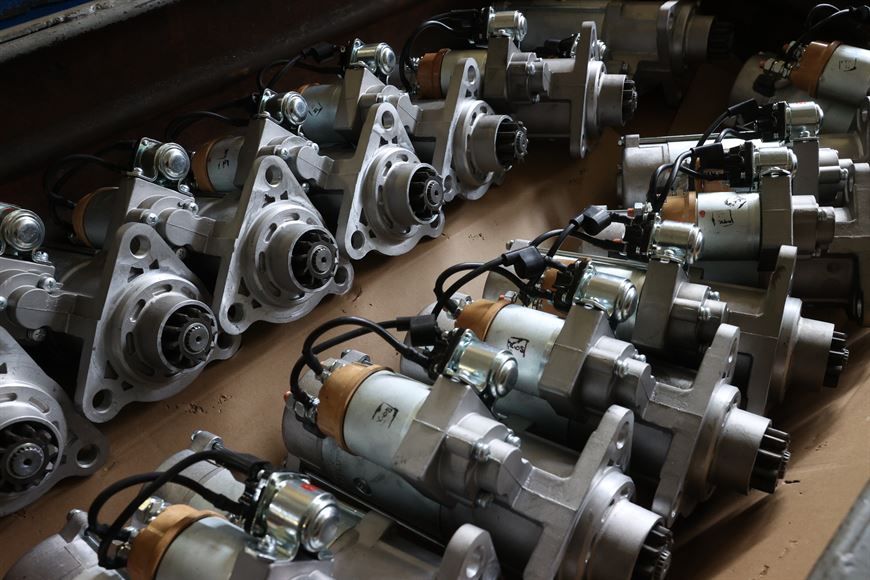

В ОАО «БАТЭ» согласован целый ряд программ долгосрочного сотрудничества со стратегическими партнерами в России: ПАО «КамАЗ», АО «АЗ «Урал», ООО «УАЗ», «Группа ГАЗ», а также с крупнейшими белорусскими автопроизводителями. Особый интерес гигантов авторынка вызывают модельные ряды стартеров консольного типа с планетарным редуктором и генераторов повышенной мощности для комплектации перспективных двигателей различных модификаций. С одной стороны, ОАО «БАТЭ» стремится максимально учесть индивидуальные требования и особенности производств потенциальных потребителей, с другой — заместить импортные поставки подобных товаров в Беларуси и России.

Однако выпуск новой продукции, которая будет массово востребована через три-четыре года, требует не только новых технических разработок, но и замещения жестких производственных линий на гибкие быстропереналаживаемые станки с числовым программным управлением (ЧПУ). Потребуется также оптимизация производственных площадей.

За период работы в рамках инновационного проекта ОАО «БАТЭ» приобрело и ввело в эксплуатацию 25 единиц оборудования. В этом году планируется поставка еще девяти металлообрабатывающих станков с ЧПУ, двух листоштамповочных пресс-автоматов и шести единиц сварочного оборудования.

В текущий момент конъюнктура рынка требует от предприятия выпуска более широкого спектра продукции для удовлетворения условий самых взыскательных потребителей. Поэтому непрерывно ведется работа по освоению производства новых видов продукции.

— Нужно учитывать реалии сегодняшнего рынка, — отмечает Александр Марченко. — Нам удалось компенсировать просадку, вызванную потерей покупателей из Евросоюза и Украины, найти новых партнеров в Российской Федерации. Продолжается успешное сотрудничество ОАО «БАТЭ» с потребителями из Казахстана, Азербайджана, Узбекистана и других стран. Но ситуация меняется каждый день. В условиях конкурентной борьбы за потребителя мы работали всегда, сегодня она более ужесточилась за счет увеличения числа местных производителей и китайских брендов. Тем не менее, мы справляемся. Коллектив ОАО «БАТЭ» настроен на решение стоящих задач. Нам оказывают колоссальную поддержку Президент, правительство, область.

Может показаться, что каждодневная работа белорусских автопроизводителей заметна не сразу, но в нашей стране каждый трактор «БЕЛАРУС», автомобиль МАЗ, БелАЗ, автобус, комбайн, машина «АМКОДОР» сходят с конвейеров с комплектующими холдинга «Автокомпоненты».

— Быть управляющей компанией — большая ответственность. Сегодня мы в срок выполняем все заказы и выпускаем полный перечень необходимых узлов, — рассказывает генеральный директор предприятия. — Тот же российский КамАЗ отмечает предприятия холдинга как надежного партнера, который подставил плечо и в прошлом году закрыл своей продукцией объемный перечень европейских комплектующих, которые из-за санкций исчезли с рынка. Среди других наших преимуществ — близость предприятий холдинга к автопроизводителям, что позволяет ускорить поставки.

— Непосредственно мы поставляем в Россию продукцию ОАО «БАТЭ». Но в наш холдинг входит одиннадцать предприятий, производящих различные автокомпоненты, — делится секретами работы Александр Марченко. — Это играет на руку. В последние годы всегда приходим к покупателям с пакетными предложениями. Одно дело — предлагать только стартеры и генераторы, которые, кроме нас, делают еще 10-15 компаний. Пакетные предложения, включающие амортизаторы, карданные шарниры, рулевые механизмы, гидроусилители, провода и автотракторные жгуты, турбокомпрессоры, насосы водяные и масляные, приборы для бортовой сети автомобилей, антиблокировочные системы, отопители и воздушные фильтры, светотехнические изделия, воспринимают гораздо лучше.

Поэтому, как отмечают в ОАО «БАТЭ», реализация инновационных проектов находится на первом месте. Благодаря им и программам долгосрочного сотрудничества получается предвидеть ситуацию, понять, какие машины или тракторы будут выпускаться в ближайшие годы. Под будущие модели постоянно разрабатывают и испытывают новые компоненты. Есть даже профессиональная поговорка: «Без вчера нет завтра».

Взяли курс на Россию

Ввод западных санкций и ужесточение условий на рынке, вопреки ожиданиям авторов ограничений, дали толчок в развитии работы всего холдинга. В первую очередь, заводчане изменили процесс закупок и перечень поставщиков, освоили выпуск новых изделий, изменили экспортный вектор.

Так, предприятия холдинга быстро переориентировались на альтернативных поставщиков, в первую очередь — из стран Ближнего Востока и России. Заменили импортные материалы на продукцию отечественного производства или от предприятий из ближнего зарубежья. Перестроили логистические цепочки доставки грузов с сохранением действующих договорных условий. Было частично освоено производство ранее покупных деталей.

Сегодня более 60 % производимой продукции поставляется в другие страны. Основным рынком сбыта является российский, на его долю приходится более 90 % экспортных поставок. Рынок России — самый емкий и востребованный в условиях импортозамещения. Это связано с расположением основных автосборочных предприятий, на которые в большей степени ориентирована производимая холдингом продукция.

Кроме того, руководство Беларуси предпринимает ряд мер, направленных на поддержку реального сектора экономики, а в Российской Федерации взят курс на импортозамещение. Также для государств-участников ЕАЭС и членов Союзного государства введен ряд преференций. Все это позволяет ОАО «БАТЭ» — управляющая компания холдинга «Автокомпоненты» прогнозировать наращивание темпов экспорта товаров в этом году.

Основная задача

Как и в докризисный период, она неизменна — разработка и внедрение новых видов продукции, соответствующих мировым аналогам и требованиям международных стандартов. В этом процессе активно используются новые технологии. Так, навыки работы в среде 3D-моделирования позволяют сотрудникам ОАО «БАТЭ» эффективно решать самые сложные конструкторские задачи при разработке новых и модернизации существующих изделий.

Изготавливаемые в настоящее время и планируемые к производству узлы, как отмечают на предприятии, по своим характеристикам являются достойными конкурентами импортных аналогов, что сегодня особенно актуально для десятков предприятий машиностроения.

Так, в 2021-2022-м разработана и освоена линейка стартеров серии 5422.3708 с консольным исполнением крышки со стороны привода. Решение минимизирует попадание продуктов износа и других инородных включений в электродвигатель стартера. А следовательно, улучшаются эксплуатационные свойства всего узла. Кроме того, был изменен материал крышки стартера — с чугуна на алюминиевый сплав, — что снизило массу изделия и позволило использовать собственные отливки. Стартеры семейства 5422.3708 сегодня поступают на конвейеры ПАО «КамАЗ». Но на базе данного изделия идет освоение модификаций стартера и для других потребителей.

В 2023 году планируется разработка и освоение стартеров и генераторов для двигателей производства ОАО «ММЗ», выполненных по двухпроводной схеме, для комплектации двигателей, применяемых в составе электроагрегатов на судах внутреннего и смешанного плавания. Перспективным направлением в ОАО «БАТЭ» считают разработку и освоение генераторов повышенной мощности для комплектации широкого ряда автомобилей, тракторов и спецтехники с входными параметрами 28В, 180…200А.

В 2023-м проведены испытания, произведена поставка опытно-промышленной партии реле включения стартера 54.3747 для техники ООО «МотоВелоЗавод».

Работы по модернизации конструкции выпускаемых изделий повышают их надежность, снижают материалоемкость и улучшают эксплуатационные характеристики.

Побочной продукции не бывает

Появление когенерационного комплекса для выработки тепловой и электрической энергии в ОАО «БАТЭ» многие назвали прорывом в производственной сфере. Помимо выработки электроэнергии дополнительно вырабатывается тепловая энергия как за счет охлаждения двигателей, так и за счет утилизации тепла уходящих продуктов сгорания.

Сегодня когенерационный комплекс обеспечивает электрической энергией практически весь завод! На предприятии отмечают, что ОАО «БАТЭ» планирует дальнейшее внедрение сверхэффективных инновационных технологий.

В 2012 году в рамках программы импортозамещения на имевшихся свободных площадях был реализован проект «БАТЭПЛЕКС». Запущены линии для выпуска экструдированного пенополистирола различных марок, плотности и толщины. Это производство безотходное и экологически чистое за счет применения компонентов, не разрушающих озоновый слой земли.

«БАТЭПЛЕКС» быстро нашел применение как в строительстве, так и во многих других отраслях народного хозяйства. Материалом утепляют дома, дороги и взлетно-посадочные полосы, его используют в производстве рефрижераторов и изотерм. Сегодня продукция под торговой маркой «БАТЭПЛЕКС» известна не только в Беларуси, но и в других странах.

Главное — люди!

— В сентябре этого года ОАО «БАТЭ» отметит 65-летний юбилей. В преддверии этой даты хочется искренне поздравить всех сотрудников и выразить благодарность персоналу, который трудится на предприятии, — говорит Александр Марченко. — Когда есть заказы, бывают переработки или работа в выходные дни. За это отдельное спасибо! Огромная благодарность тем, кто приводит на предприятие своих детей, супругов. Если у новичков нет специальности, мы обучаем, назначаем наставников. Отмечу, что нашим успехом мы во многом обязаны трудовым династиям. Коллектив — большая семья, когда всех знаешь и поддерживаешь, тогда и работается гораздо легче.

Сегодня холдинг «Автокомпоненты» объединяет 11 промышленных предприятий, расположенных в пяти областях Беларуси. Общая численность работающих — порядка 9 тысяч человек. Предприятия холдинга производят механизмы, узлы и детали для комплектования автомобилей, тракторов и автобусов, производимых как в нашей стране, так и за ее пределами. Для обеспечения выпуска качественной продукции в ОАО «БАТЭ» — управляющая компания холдинга «Автокомпоненты» внедрена и результативно функционирует система менеджмента качества в соответствии с требованиями EN ISO 9001:2015, IATF 16949:2016, СТБ ISO 9001-2015.

Благодаря усилиям коллектива предприятия и поддержке со стороны государства ОАО «БАТЭ» — управляющая компания холдинга «Автокомпоненты» не только восстановило допандемический уровень объема производства, но и прогнозирует достижение допандемического объема экспорта продукции в 2023 году.

Алексей ГОРБУНОВ,

Фото Виталия Пивоварчика

К 65-летию БАТЭ

В торжественной обстановке был награжден победитель конкурса на лучший слоган о предприятии.

Из 22 присланных слоганов, жюри выбрало 7 лучших и представило их на голосование.

Лучшим слоганом стал: «Сохраняя качество, создаем будущее!»

Его автором является Елена Семеняко, инженер по подготовке производства отдела капитального строительства.

Диплом победителю вручил генеральный директор Александр Марченко.

Поздравляем с победой!

«Листаем» историю предприятия

«Семь экспонатов завода БАТЭ будут представлены на ВДНХ»

Этот материал опубликован в газете «Трибуна» в 1987 году.

«В октябре-декабре нынешнего года в павильоне межотраслевых выставок №1 ВДНХ СССР будет проходить межотраслевая выставка «Машиностроение – 70-летию Великого Октября».

Завод БАТЭ будет представлен семью экспонатами.

Среди них изделия, относящиеся к товарам народного потребления, электрокамин и электродвигатель и соковыжималка.

Достойное место в экспозиции займут новые разработки стартеров…

На выставке будет показан также коллектор стартера СТ 230, впервые в мировой практике изготовленный методом холодного выдавливания из кольцевой исходной заготовки…

В экспонатах, представляемых на выставке заводом БАТЭ, сконцентрированы инженерная мысль и упорный труд заводчан».

Это было целое событие для завода! Как вы считаете?

О нашем предприятии писала не только заводская газета. В архивах Борисовской центральной районной библиотеки сохранились подшивки разных газет.

Например, в газете «Камунiстычная праца» за 17 февраля 1979 года опубликован материал «Завод БАТЭ – пераможца Усесаюзнага спаборнiцтва».

В статье говорится: «Па вынiках работы за чацвёрты квартал 1978 года калектыў завода аўтатрактарнага электраабсталяванняімя 60-годзя Вялікага Кастрычніка заняў першае месца ва Усесаюзным сацыялістычным спаборніцтве сярод прадпрыемстваў аўтамабільнай прамысловасці краiны…

Вынікі работы за студзень сведчаць аб тым, што машынабудаўнікі паспяхова працуюць над выкананнем павышаных сацыялістычных абавязацельстваў 1979 года. Звыш плана за студзень выпушчана прадукцыі на 55 тысяч рублёў (абавязацельства на год – 200 тысяч рублёў).

Як і ў мінулым годзе, выдатна працуюць перадавыя цэхі – механічны, прыводаў, інструментальны…”

Вот такие результаты!!!

Есть к чему стремиться!

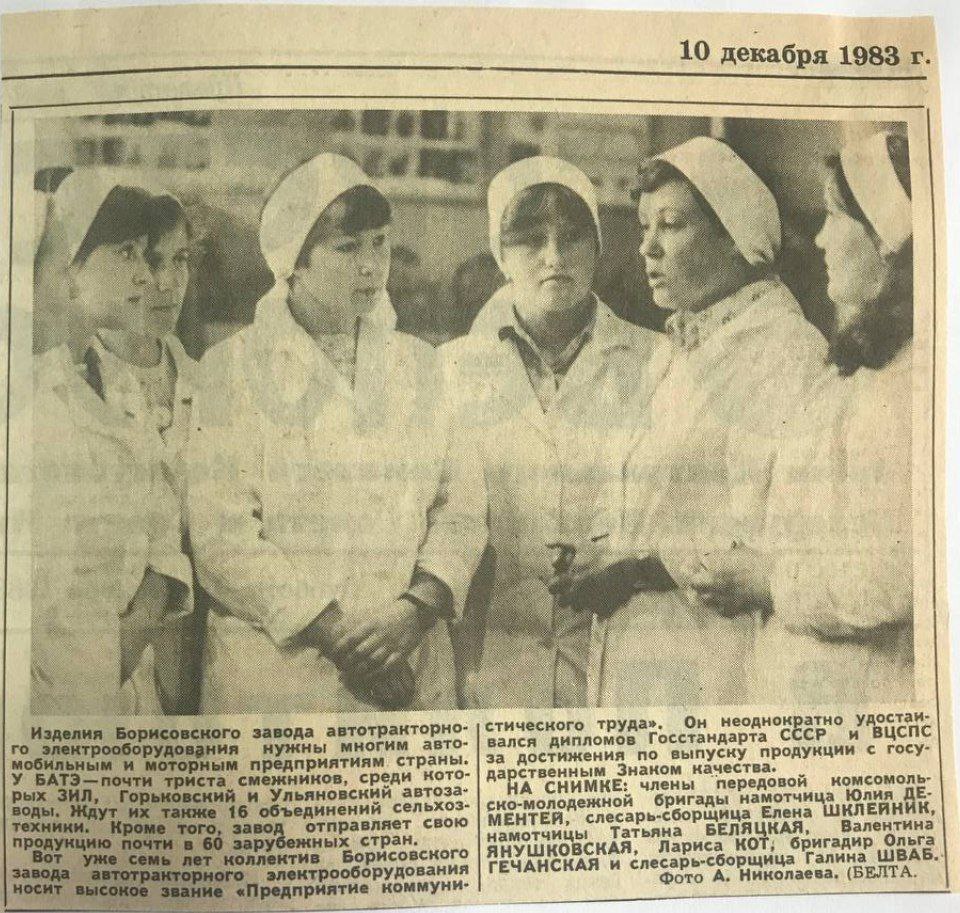

В газете «Камунiстычная праца» за 10 декабря 1983 года размещена такая информация:

«Изделия Борисовского завода автотракторного электрооборудования нужны многим автомобильным и моторным предприятиям страны. У БАТЭ — почти триста смежников, среди которых ЗИЛ, Горьковский и Ульяновский автозаводы. Ждут их также 16 объединений сельхозтехники. Кроме того, завод отправляет свою продукцию почти в 60 зарубежных стран.

Вот уже семь лет коллектив Борисовского завода автотракторного электрооборудования носит высокое звание «Предприятие коммунистического труда». Он неоднократно удостаивался дипломов Госстандарта СССР и ВЦСПС за достижения по выпуску продукции с государственным Знаком качества…»

Вот такие достижения!

Высокие планки ставили себе работники предприятия. Например, в газете «Трибуна новатора» от 1984 года в №4 был напечатан материал «Стартер СТ142: 700 штук в сутки».

«Более четырех тысяч стартеров СТ142 для КамАЗа изготовлено в механосборочном цехе №15.

Работа продолжается. Определена четкая линия — 700 стартеров ежесуточно. На решение этой задачи должны быть направлены усилия не только нового цеха, но всех других коллективов причастных к производству нового стартера.» Вот это темпы!

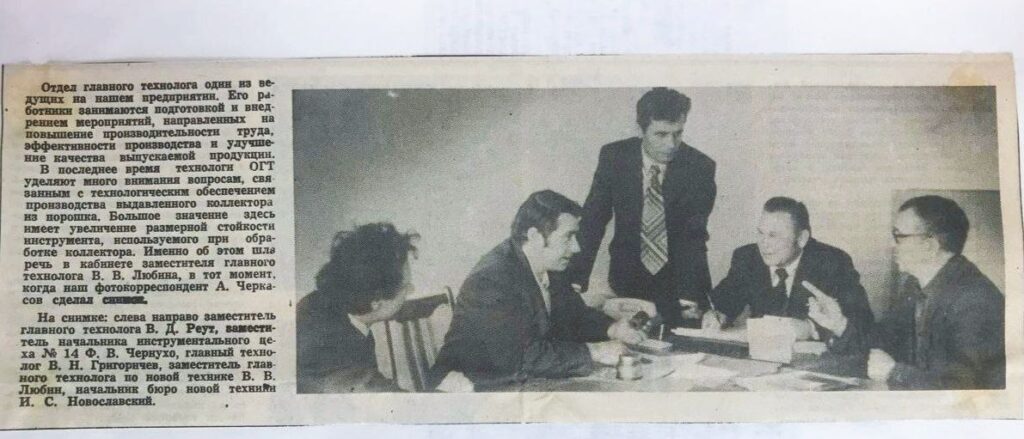

Почитаем вместе архивные газеты. «Трибуна новатора» от 30 мая 1985 года: «Отдел главного технолога один из ведущих на нашем предприятии. Его работники занимаются подготовкой и внедрением мероприятий, направленных на повышение производительности труда, эффективности производства и улучшение качества выпускаемой продукции.

В последнее время технологи ОГТ уделяют много внимания вопросам, связанным с технологическим обеспечением производства выдавленного коллектора из порошка…»

На снимке: слева направо заместитель главного технолога В.Д.Реут, заместитель начальника инструментального цеха №14 Ф.В.Чернухо, главный технолог В.Н.Григоричев, заместитель главного технолога по новой технике В.В.Любин, начальник бюро новой техники И.С.Новославский»

Задачи и цели технологов того времени и сегодняшних перекликаются. На сегодняшний день перед управлением главного технолога также стоят крайне важные вопросы по модернизации производства.

«Трибуна» от 7 марта 1995 года: «»Международная Бриллиантовая звезда за качество» дважды присуждалась нашему заводу […] Ею поощряют тех, кто сумел в сложнейших условиях нынешнего времени, для которого характерны безудержная инфляция и непомерные налоги, занять достойное место на рынке, благодаря своему профессионализму и высокому качеству продукции…»

Сегодня качество по-прежнему является главным ориентиром конкурентоустойчивости продукции для коллектива завода. Вопросы качества продукции являются стратегически важными в содействии экспорту, внедрению инноваций, воплощению и оптимальному использованию лучших передовых технологий. В свою очередь, техническое перевооружение производства – первоочередная задача предприятия, решение которой позволит выпускать продукцию на уровне мировых стандартов.

«Трибуна» за июль 1995 года: «Впервые на нашем предприятии осваивается производство изделия, предназначенного для лечебных целей.

В цехе №7 готовится к выпуску опытная партия аппликатора для поверхностей рефлекторной терапии ТНП-66…»

Даже такие изделия когда-то осваивало наше предприятие.

ИННОВАЦИОННОЕ РАЗВИТИЕ ПРЕДПРИЯТИЯ

В 2022г. в термогальваническом цехе №5 ведена в эксплуатацию гальваническая автоматическая линия «барабанного» типа, которая предназначена для нанесения защитно-декоративного цинкового покрытия с последующим хромитированием и дополнительной обработкой (пропиткой) с целью защиты металла от коррозии.

Оборудование обеспечивает получение цинкового покрытия с заданными техническими характеристиками по производительности, внешнему виду, коррозионной стойкости соответствующего всем современным требованиям.

Система управления технологическими процессами позволяет контролировать технологические параметры: температуру рабочих ванн, силу тока на выпрямителях, уровень растворов в ваннах, счетчики ампер-часов, автоматическое дозирование блескообразующих добавок в ванны.

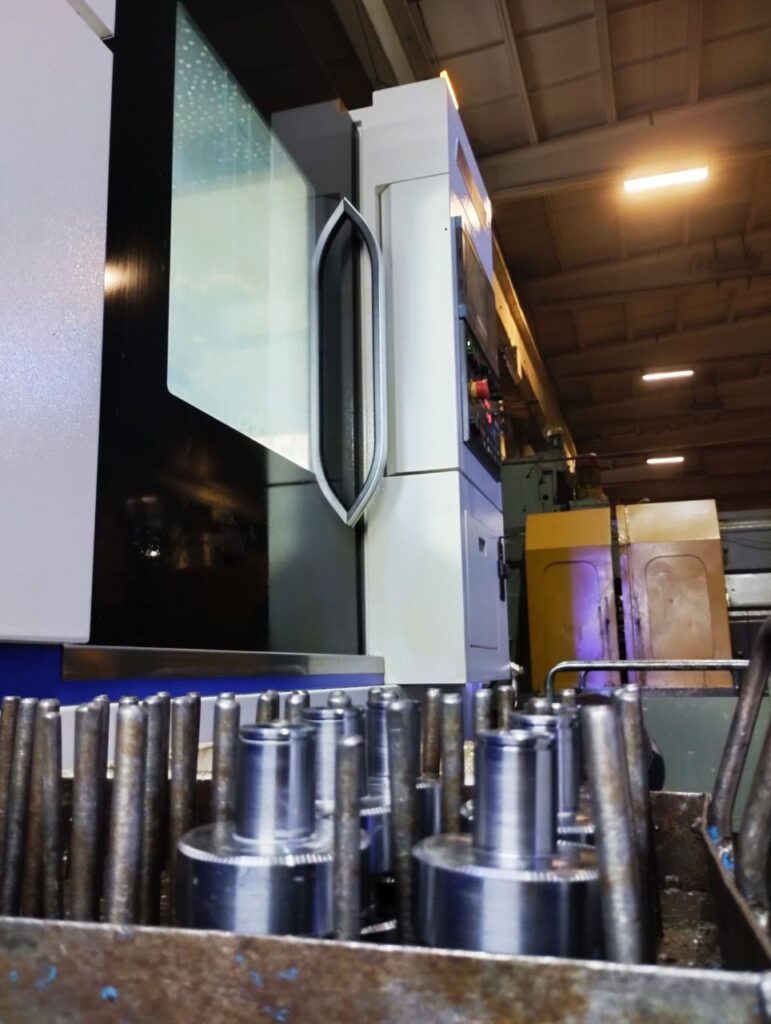

Продолжаем рассказывать о новом современном оборудовании, которое было приобретено в рамках реализуемого на предприятии инвестиционного проекта.

В термогальваническом цехе №5 в 2022 году веден в эксплуатацию комплекс гальванических автоматических линий цинкования на подвесках и фосфатирования в корзинах.

Комплекс предназначен для нанесения защитно-декоративного цинкового покрытия с последующим хромитированием и дополнительной обработкой (пропиткой) с целью защиты металла от коррозии и фосфатирования (с промасливанием).

Автоматическое дозирования блескообразующих добавок позволяет исключить ошибки при корректировке растворов ванн и получать качественное покрытие с оптимальной концентрацией химикатов.

Визуализация технологических параметров на экране промышленного компьютера и автоматическая их корректировка позволяет контролировать режимы во время проведения процесса, что позволяет исключить нарушение режимов обработки.

Продолжаем рассказывать об оборудовании, которое было приобретено в рамках реализуемого инвестиционного проекта.

В цехе №1 в марте 2020 года введены в эксплуатацию два горизонтальных токарных станка с числовым программным управлением.

Станки предназначены для обработки деталей типа “Шкив” входящий в состав генератора. На данный момент уже освоена вся номенклатура собственных шкивов, а также 9 видов покупных шкивов. Осваиваются новые детали.

Обработка деталей на новом оборудовании позволила исключить операцию по полировке ручьев, за счет использования современного режущего инструмента и требуемых режимов резания. Приобретение современного металлообрабатывающего оборудования и применение прогрессивных технологий обработки позволило выпускать продукцию высокого качества, снизить потребление материальных и энергетических ресурсов, обеспечить требования по охране окружающей среды, уменьшить себестоимость обрабатываемых деталей.

Продолжаем рассказывать об оборудовании, которое было приобретено в рамках реализуемого инвестиционного проекта.

В цехе №1 в 2021-2022 г. введены в эксплуатацию девять вертикальных обрабатывающих центров с числовым программным управлением модели BM850.

На данный момент на оборудовании освоена обработка корпусных деталей для стартеров и генераторов. В ближайшее время планируется освоение обработки крышек со стороны привода, входящих в состав стартеров 142-й группы.

Внедрение новых технологий позволило снизить себестоимость изготовления продукции. Новое оборудование позволит выпускать продукцию высокого качества, снизить потребление материальных и энергетических ресурсов, обеспечить требования по охране окружающей среды на протяжении всего срока эксплуатации.

Конструкция оборудования обеспечивает безопасность при эксплуатации, техническом обслуживании и соответствует требованиям международных стандартов.

Продолжаем рассказывать об оборудовании, которое было приобретено в рамках реализуемого инвестиционного проекта.

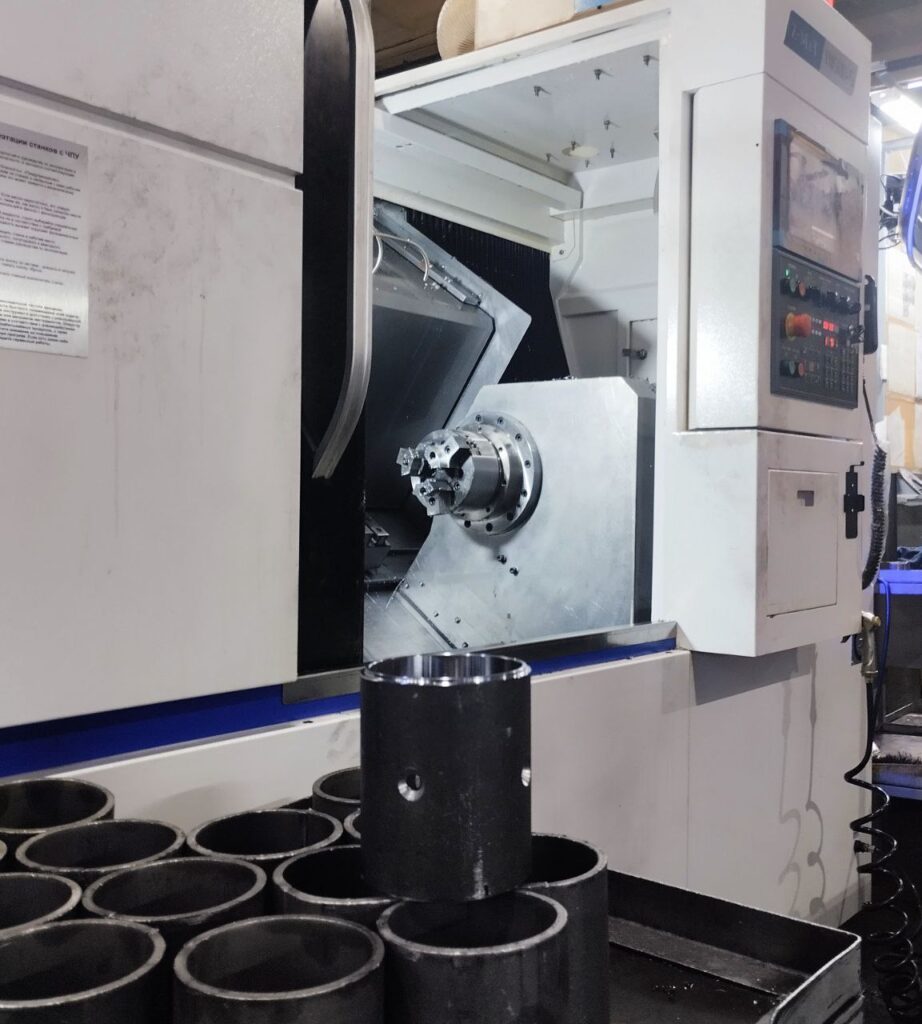

В цехе №1 введены в эксплуатацию 3 металлообрабатывающих станка с ЧПУ моделей C500 и TN500-S для обработки деталей типа «Корпус».

Каждый из станков заменяет целую группу специализированного оборудования и позволяет получить готовую деталь за одну операцию без дополнительной обработки.

В этом году планируется освоение всей номенклатуры корпусов стартера на новом оборудовании.

Данное оборудование повышает гибкость производства и выводит его на современный уровень, обеспечивает высокое качество продукции, снижает трудоемкость и уменьшает себестоимость обрабатываемых деталей.

Продолжаем рассказывать об оборудовании, которое было приобретено в рамках реализуемого инвестиционного проекта.

В цехе №3 введены в эксплуатацию два горизонтальных токарных станка с числовым программным управлением модели C500 с контршпинделем.

Станки предназначены для обработки деталей типа “Ярмо реле” 54-ой и 42-ой групп, входящие в состав стартера.

Благодаря наличию контршпинделя оборудование позволяет обрабатывать деталь с двух сторон за одну установку детали оператором станков с ЧПУ.

Два станка заменят группу оборудования из 10 единиц. Данное оборудование обеспечивает высокую точность и качество поверхности без привлечения дополнительных операций.

На новом оборудовании планируется освоение деталей «Ярмо реле» 142-ой группы, что позволит улучшить качество изготавливаемых изделий.

Продолжаем рассказывать об оборудовании, которое было приобретено в рамках реализуемого инвестиционного проекта.

В цехе №3 введены в эксплуатацию два горизонтальных токарных станка с числовым программным управлением модели STL8-S с контршпинделем.

Станки предназначены для обработки деталей типа “Обойма” всех видов, входящей в состав роликового привода.

Благодаря наличию контршпинделя оборудование позволяет обрабатывать деталь с двух сторон за одну установку детали оператором станков с ЧПУ. Это позволяет исключить до семи операций по старой технологии, объединив в одну.

Два станка заменяют группу оборудования из 15 единиц.

Данное оборудование обеспечивает высокую точность и качество поверхности.

«Листаем» историю предприятия

Красивые фото работниц нашего предприятия, занятых созидательным трудом, можно увидеть на страницах газеты «Трибуна новатора» от 23 августа 1990 года в фоторепортаже «Этот обычный рабочий день».

«Бригада №70 цеха №6, где собирают реле для 230-го стартера, известна у себя в цехе и на заводе как слаженный, сплоченный коллектив. Бригада неоднократно побеждала в социалистических соревнованиях, среди ее членов много высококвалифицированных специалистов, настоящих мастеров своего дела… Вглядитесь в снимки – на каждом лице таится улыбка, не менее загадочная, чем у Моны Лизы…» — написано в заводской газете.

Прошло более 30 лет… но и сегодня на нашем предприятии продолжает успешно работать бригада №70, где собирают реле (на фото 2 и 3). Это тоже слаженный, сплоченный коллектив, где трудятся настоящие мастера своего дела.

Такое постоянство только радует!

«Листаем» историю предприятия

О том какие интересные мероприятия для детей заводчан были организованы у нас на предприятии можно прочесть на страницах газеты «Трибуна новатора» от 12 апреля 1990 года в материале «Сказка придет, гостей приведет».

«В доме культуры завода состоялись очередные занятия детского клуба «Карлсон». 25 марта занятия проходили под названием «Мой подарок маме». Ребята еще дома подготовили рисунки, лепку из пластилина. И вместе с песнями, стихами поздравили своих мам с Международным женским днем 8-е Марта…» — написано в заводской газете.

Настоящий праздник и для детей, и для их родителей! Не правда ли!?

Фотоконкурс, Татьяна Игнатович

Фотоконкурс, Екатерина Карницкая

Фотоконкурс, Анатолий Смоленский